Technologie PCB à contre-perçage : un atout majeur pour les applications 5G, radar et serveur

Face à la demande croissante d'électronique haute vitesse et haute fréquence, l'importance des techniques avancées de fabrication de circuits imprimés comme le Backdrill est plus cruciale que jamais. Des systèmes de communication 5G aux radars automobiles et aux serveurs de centres de données , l'intégrité du signal est la clé de voûte des performances. Parmi les nombreuses techniques haute fréquence disponibles, le Backdrill joue un rôle crucial pour réduire la réflexion du signal et garantir la cohérence de l'impédance.

Dans ce blog, nous explorerons la technologie Backdrill, son importance et son application aux applications les plus exigeantes d'aujourd'hui. Nous montrerons également comment Greathome Group , fabricant leader de PCB/FPC/PCBA, exploite cette technologie pour fournir des solutions électroniques précises et performantes à ces secteurs critiques.

Qu'est-ce que le backdrill dans la fabrication de circuits imprimés ?

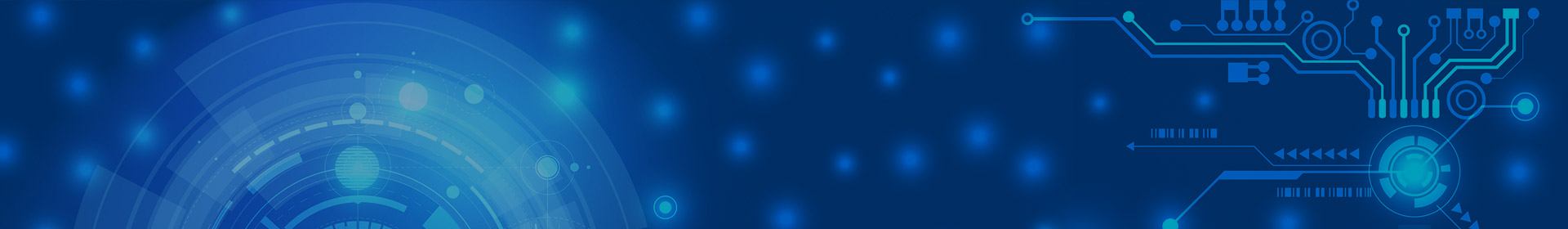

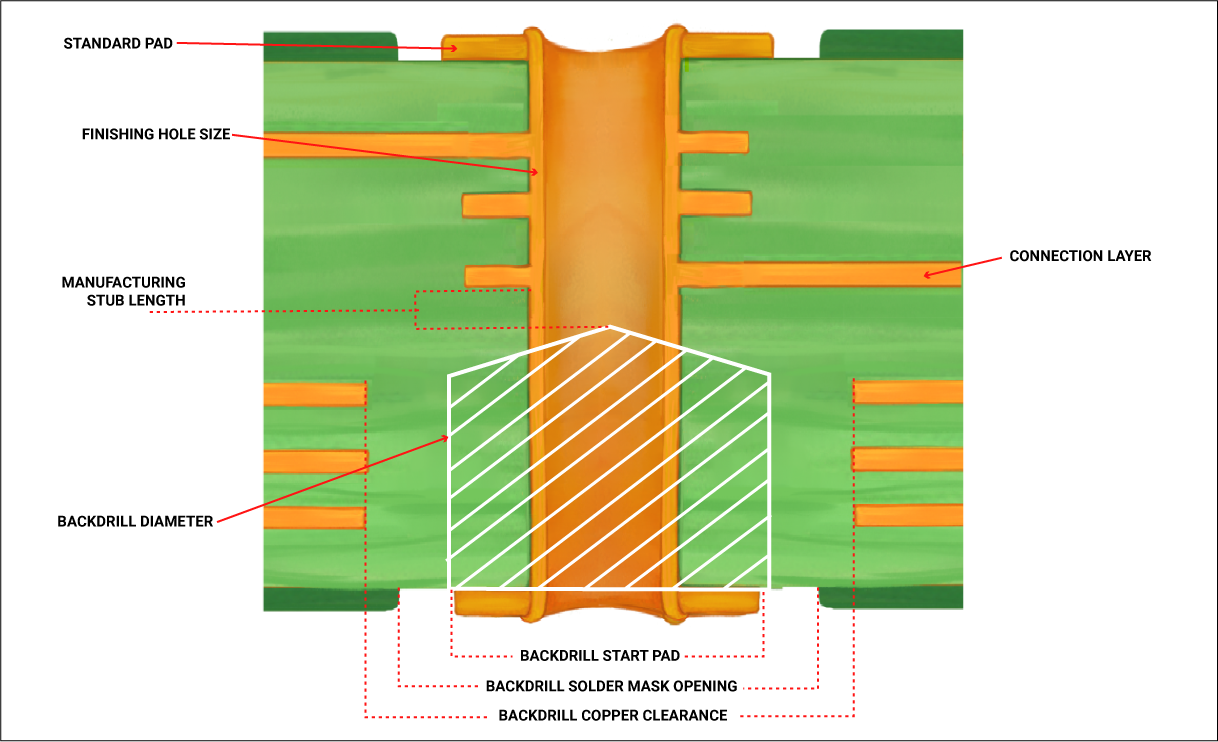

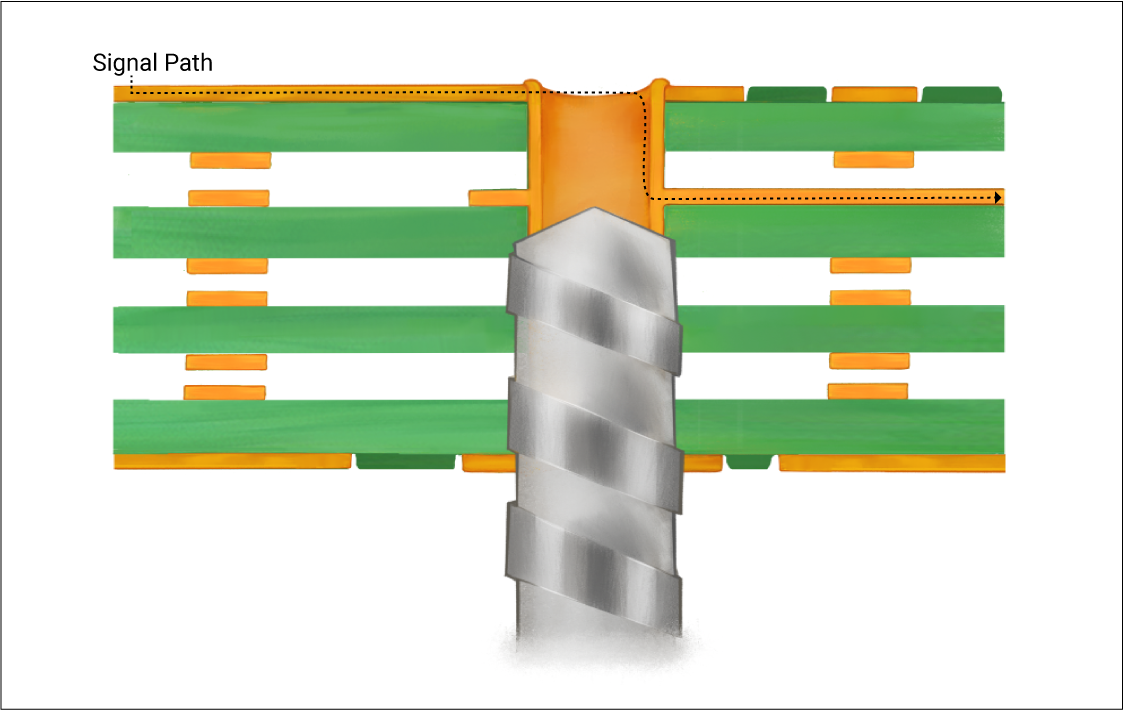

Le rétroperçage est un procédé de perçage mécanique utilisé pour retirer la partie non utilisée d'un via métallisé traversant (PTH) dans un circuit imprimé multicouche. Lorsque les signaux traversent des vias dépassant la couche de connexion prévue, le stub restant agit comme une antenne, provoquant réflexion, perte de signal et augmentation du bruit . Ce phénomène constitue un problème majeur sur les circuits imprimés haute vitesse, notamment à 5 GHz ou plus .

En « perçant » précisément le via pour retirer ce tronçon, les fabricants garantissent :

Réflexion minimale du signal

Contrôle d'impédance amélioré

Interférences électromagnétiques réduites (EMI)

Taux d'erreur binaire (BER) inférieurs

Le rétro-perçage est généralement effectué après le processus de placage via , à l'aide de machines de perçage CNC ou laser avec un contrôle de tolérance de profondeur extrêmement strict (± 0,05 mm ou mieux).

Pourquoi le backdrill est-il essentiel dans la conception de circuits imprimés haute fréquence ?

Dans les conceptions basse fréquence, l'intégrité du signal peut ne pas être affectée de manière significative par les stubs de via. Cependant, dans les environnements RF, micro-ondes ou numériques ultra-rapides , les stubs constituent un goulot d'étranglement inacceptable. Voici pourquoi le Backdrill est indispensable :

| Impact de la conception | Sans contre-perçage | Avec Backdrill |

|---|---|---|

| Réflexion du signal | Haut | Minimal |

| Fluctuation d'impédance | Imprévisible | Contrôlé |

| Diaphonie | Probable | Fortement réduit |

| EMI | Élevé | Abaissé |

| Perte à grande vitesse | Critique | Optimisé |

Le backdrill est souvent utilisé dans les circuits imprimés HDI , les cartes à nombre de couches élevé et les cartes avec des chemins de signaux critiques comme les antennes DDR6, PCIe Gen5/6 et mmWave.

Application 1 : Backdrill dans les systèmes de communication 5G

La 5G et le défi de l'intégrité du signal

La 5G fonctionnant à la fois dans les bandes inférieures à 6 GHz et dans les ondes millimétriques (24-52 GHz) , l'intégrité du signal devient extrêmement sensible aux défauts de conception. Chaque stub de via agit comme un point de réflexion susceptible de déformer les signaux MIMO, de réduire la bande passante ou de perturber la synchronisation.

Où le backdrill est utilisé dans les PCB 5G :

Modules d'antenne : Réduit l'impact des stubs sur les lignes d'alimentation RF

Réseaux de formation de faisceaux : garantissent une impédance uniforme sur tous les chemins

Fonds de panier : supprime les profondeurs de via inutiles pour maintenir l'alignement temporel

Capacité de Greathome pour la 5G :

Chez Greathome Group, nous proposons :

Diamètre de perçage minimum de 0,15 mm

Tolérance de profondeur contrôlée par CNC à ± 0,05 mm

Vérifié via des tests TDR , AOI et rayons X pour une cohérence fiable du signal

Prise en charge des matériaux 5G avancés tels que Rogers RO4350B et FR-4 à Tg élevé

Nous offrons une assistance de bout en bout, de la conception de l'empilement RF à l'adaptation d'impédance contrôlée, permettant à nos clients de créer du matériel 5G de nouvelle génération en toute confiance.

Application 2 : Perçage arrière dans les systèmes automobiles et radars à ondes millimétriques

Conception de circuits imprimés pour radar à ondes millimétriques

Les modules radar pour systèmes avancés d'aide à la conduite (ADAS) et véhicules autonomes fonctionnent généralement à 24 GHz ou 77 GHz . À ces fréquences, même un petit stub de via peut agir comme un résonateur , perturbant le comportement directionnel et le gain de l'antenne.

Avantages du rétroperçage dans les circuits imprimés radar :

Diagrammes de rayonnement d'antenne plus propres

Rapport signal/bruit (SNR) amélioré

Impédance stable dans les conceptions microruban et stripline

Conformité aux contraintes strictes en termes de facteur de forme et de température

La fabrication avancée de circuits imprimés de Greathome prend en charge :

Des matériaux comme l'Arlon 85N , le Megtron 6 et le PTFE à faible Dk

Perçage arrière multi-passes pour les couches frontales radar

Précision de l'enregistrement des couches pour les empilements mmWave

Tests AOI et TDR pour vérifier la cohérence du canal radar

Application 3 : Backdrill dans les serveurs et centres de données à haut débit

Cartes mères et backdrill pour serveurs

Les centres de données modernes et l'infrastructure cloud nécessitent des interconnexions à très haut débit telles que :

PCIe Gen5 et Gen6

DDR5 et DDR6

Ethernet 25/50/100 Gbit/s

Le backdrill est essentiel pour :

Suppression des stubs des vias d'interconnexion

Soutenir la clarté du diagramme oculaire

Assurer une impédance stable pour les paires différentielles

Cas d'utilisation : fonds de panier de serveur haute densité

Dans les conceptions complexes de fond de panier de serveur , des centaines de vias haut débit doivent être acheminés sur 10 à 16 couches. Le backdrill supprime les longueurs de vias inutilisées, réduisant ainsi les réflexions qui pourraient autrement dégrader la qualité du signal.

Chez Greathome, nous garantissons :

Vias supportés par rétroperçage avec un tronçon < 0,1 mm

Intégration avancée du perçage CNC et du laser

Options de finition de surface ENIG/OSP sans affecter l'impédance

Inspection à 100 % via TDR, AOI et rayons X

Les défis de la fabrication de circuits imprimés par contre-perçage (et comment les surmonter)

| Défi technique | Pourquoi c'est difficile | La solution de Greathome |

|---|---|---|

| Contrôle de la profondeur de forage | Il faut éviter de trop percer les couches de signal | CNC/laser avec cartographie de profondeur |

| Identification du talon | Vias enterrés dans des conceptions multicouches | Pré-analyse CAO/Gerber |

| Usure du foret | Provoque des erreurs de profondeur de forage | Surveillance de routine des outils |

| Variation matérielle | Différents Dk/Df et réponses thermiques | Optimisation des paramètres personnalisés |

| Test d'intégrité du signal | Vérification de l'impact dans le monde réel | Suite complète : TDR + AOI + rayons X |

Conseils de conception : comment préparer le perçage arrière dans votre circuit imprimé

Si vous concevez un PCB qui nécessite un backdrill, gardez ces bonnes pratiques à l'esprit :

Marquez clairement les trous de perçage dans votre outil de mise en page et votre dessin de fabrication.

Gardez la longueur du talon < 10 mil lorsque cela est possible.

Concevez votre empilement de vias de manière à minimiser le nombre de couches nécessitant un perçage.

Simulez les chemins de signal à l’aide de TDR ou d’outils similaires pour identifier les stubs critiques.

Choisissez la bonne finition de surface : ENIG est souvent préféré pour les chemins de signal, tandis que OSP peut être plus économique pour les couches de terre ou secondaires.

Greathome Group : votre partenaire de confiance pour les solutions de perçage et de circuits imprimés haute fréquence

Le Groupe Greathome possède plus de 15 ans d'expérience dans la fabrication de circuits imprimés haute fréquence. Nos installations prennent en charge :

PCB rigides-flexibles jusqu'à 16 couches

Contrôle de la profondeur de contre-perçage à ± 0,05 mm

Test d'impédance TDR sur les réseaux critiques

Équipement de perçage arrière CNC et laser

Prise en charge des matériaux PI, FR-4, PTFE, Rogers et autres matériaux spécialisés

Nous servons des industries allant des stations de base 5G et des modules radar aux serveurs, aux accélérateurs d'IA et aux appareils portables intelligents.

Solution unique : de la conception schématique à l'assemblage de circuits imprimés et à la construction de boîtiers, nous fournissons tout ce dont vous avez besoin sous un même toit.

Études de cas réels

Cas 1 : Module MIMO 5G

Fréquence : 28 GHz

Couches : hybride Rogers/FR4 8L

Résultat : Le backdrill a réduit la perte de signal de 42 %, l'impédance vérifiée par TDR est de ±10 %.

Cas 2 : Radar automobile 77 GHz

Empilement : carte à base d'Arlon 6L avec microruban de haute précision

Résultat : Gain d'antenne amélioré de 3,2 dB ; déviation du signal inférieure à 5 %

Cas 3 : Carte d'accélération du serveur AI

Interface : PCIe Gen6

Backdrill : appliqué à 48 voies à grande vitesse

Résultat : amélioration de 60 % de l'ouverture du diagramme oculaire ; suppression de la gigue optimisée

Conclusion

Le backdrill n'est pas seulement une option de PCB avancée : c'est une nécessité dans les conceptions haute vitesse et haute fréquence actuelles. Que vous travailliez dans la 5G, les radars ou le matériel serveur, le retrait des stubs via améliore les performances, réduit les interférences électromagnétiques et renforce l'intégrité du signal.

Grâce aux capacités avancées du groupe Greathome en matière de traitement par backdrill , de matériaux haute fréquence et de conception multicouche , nous sommes bien placés pour être votre partenaire de confiance pour l'électronique de nouvelle génération.