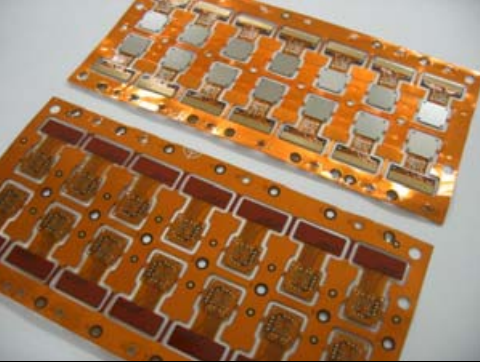

FPC-Montage (Flexible Printed Circuit Assembly), auch FPCA genannt, bedeutet Löten von Komponenten oder Montage von FPC-Platinen.

Die Miniaturisierung elektronischer Produkte ist ein unvermeidlicher Entwicklungstrend. Aufgrund des Platzes für die Montage werden SMD einer beträchtlichen Anzahl von Verbraucherprodukten auf FPC montiert, um die Montage des gesamten Produkts abzuschließen. FPCA-Leiterplatte als Halbzeug, nicht FPC-Bareboard, Kunden können sie direkt installieren und für das gesamte fertige Produkt verwenden.

FPCA wird häufig in Taschenrechnern, Mobiltelefonen, Digitalkameras, Digitalkameras und anderen digitalen Produkten verwendet. Die Oberflächenmontage von SMD auf FPC ist zu einem der Entwicklungstrends der SMT-Technologie geworden.

Wenn Sie einen zuverlässigen FPC-Montagepartner in China suchen, zögern Sie bitte nicht, uns zu kontaktieren.

Mehrere Lösungen zur Montage von SMD auf FPC

Entsprechend den Anforderungen an die Montagegenauigkeit und verschiedene Arten und Mengen von Komponenten sind die derzeit gebräuchlichen Schemata wie folgt:

Plan A: Einfache Montage auf einem einzelnen FPC

1. Geltungsbereich

- Komponententypen: Hauptsächlich SMD-Bestückung wie Widerstand und Kapazität.

- Anzahl der Komponenten: Die Anzahl der auf jeder FPC zu montierenden Komponenten ist gering, normalerweise nur wenige Komponenten.

- Bestückgenauigkeit: Die Anforderungen an die Bestückgenauigkeit sind nicht hoch (nur SMD-Bauteile).

- FPC-Merkmale: Kleine Fläche.

- Chargenmenge: Im Allgemeinen wird sie in zehntausend Stück gemessen.

2. Herstellungsprozess

- Lotpastendruck:

FPC wird aufgrund seines Aussehens auf der speziellen Trägerplatte zum Drucken positioniert und im Allgemeinen von einer kleinen halbautomatischen Spezialdruckmaschine bedruckt. Eingeschränkt durch die Bedingungen können wir auch manuell drucken, aber die Druckqualität ist nicht stabil, der Effekt ist schlechter als beim halbautomatischen Drucken.

- Montage:

Im Allgemeinen kann eine manuelle Montage verwendet werden. Einige Komponenten mit etwas höheren Positionsanforderungen können auch mit einer manuellen Bestückungsmaschine installiert werden.

- Schweißen:

Im Allgemeinen wird ein Reflow-Schweißverfahren angewendet. Unter besonderen Umständen können auch spezielle Geräte zum Punktschweißen verwendet werden. Beim manuellen Schweißen ist die Qualität schwer zu kontrollieren.

Plan B: Mehrteilige Montage

Mehrteilige Montage: Die mehrteilige FPC wird durch eine Positionierschablone auf der Trägerplatte positioniert und während des gesamten Prozesses für die SMT-Montage auf der Trägerplatte fixiert.

Anwendungsbereich:

- Art der Komponenten :

Im Allgemeinen ist das Volumen der Chipkomponenten größer als 0603, und der Stiftabstand ist größer oder gleich 0,65 QFQ, und andere Komponenten sind akzeptabel.

- Anzahl der Komponenten:

Von wenigen bis zu einem Dutzend Komponenten auf jedem FPC.

- Montagegenauigkeit:

Die Montagegenauigkeit ist mittel.

- FPC-Eigenschaften:

Der Bereich ist etwas groß, es gibt keine Komponente im entsprechenden Bereich, jeder FPC hat zwei MARK-Markierungen für die optische Positionierung und mehr als zwei Positionierungslöcher.

Es gibt viele Unterschiede zwischen den SMT-Prozessanforderungen für FPC-Oberflächen und der herkömmlichen SMT-Lösung für RIGID-Leiterplatten. Um im FPC-SMT-Prozess gute Arbeit zu leisten, ist die Positionierung das Wichtigste.

Da die Härte der FPC-Platte nicht ausreichend und flexibel ist, können Fixierung und Übertragung nicht abgeschlossen werden, wenn keine spezielle Trägerplatte verwendet wird, und grundlegende SMT-Prozesse wie Drucken, SMT und Ofendurchlauf können nicht abgeschlossen werden. Im Folgenden werden die wichtigsten Punkte der FPC-Vorbehandlung, Fixierung, Bedruckung, SMT, Reflow-Schweißen, Prüfung, Inspektion und Leiterplattentrennung in der FPC-SMT-Produktion beschrieben.

Herstellung von speziellen Stützplatten

Gemäß der CAD-Datei der Leiterplatte werden die Lochpositionierungsdaten der FPC-Leiterplatte gelesen, um die hochpräzise FPC-Leiterplatten-Positionierungsschablone und die spezielle Stützplatte herzustellen, sodass der Durchmesser des Positionierungsstifts auf der Positionierungsschablone mit dem Positionierungsloch auf der übereinstimmt Stützplatte und die Öffnung des Positionierungslochs auf der FPC-Leiterplatte.

Viele FPC-Leiterplatten haben aufgrund des Schutzes eines Teils der Schaltung oder aus Designgründen nicht die gleiche Dicke. Einige Teile sind dicker und andere dünner, und einige haben verstärkte Metallplatten. Daher muss die Verbindung zwischen Trägerplatte und FPC-Leiterplatte entsprechend der tatsächlichen Situation bearbeitet, poliert und Rillen gegraben werden. Die Funktion besteht darin, sicherzustellen, dass die FPC während des Druckens und Montierens flach ist. Das Material der Stützplatte sollte leicht, hochfest, weniger Wärmeabsorption, schnelle Wärmeableitung und geringe Verzugsverformung nach mehreren Temperaturschocks aufweisen. Häufig verwendete Trägerplattenmaterialien umfassen Kunststein, Aluminiumplatte, Silikagelplatte, spezielle hochtemperaturbeständige magnetisierte Stahlplatte usw.

1. Gewöhnliche Stützplatte

Eine gewöhnliche Stützplatte ist praktisch für das Design und schnell für das Proofing. Übliche Trägerplattenmaterialien, die üblicherweise verwendet werden, sind technische Kunststoffe (synthetischer Stein), Aluminiumplatten usw. Technische Kunststoffträgerplatten haben eine Lebensdauer von 3000-7000 Mal. Es ist einfach zu bedienen, stabil, nimmt Wärme nicht leicht auf, ist nicht heiß zu handhaben und sein Preis ist mehr als fünfmal so hoch wie der einer Aluminiumplatte.

Aluminium-Trägerplatte nimmt Wärme schnell auf, hat keinen Temperaturunterschied zwischen innen und außen und kann bei Verformung leicht repariert werden. Es ist billig und hat eine lange Lebensdauer. Der Hauptnachteil ist, dass es heiß ist, daher müssen Wärmeschutzhandschuhe verwendet werden, um es zu nehmen und zu versenden.

2. Kieselgel-Trägerplatte

Das Material ist selbstklebend, die FPC-Leiterplatte wird ohne Klebeband direkt daran befestigt und ist leicht zu entfernen, ohne Klebstoffrückstände und hochtemperaturbeständig. Die Silikagel-Trägerplatte nimmt einen chemischen Prozess im Verwendungsprozess an. Das Kieselgelmaterial wird während des Verwendungsprozesses gealtert und viskos, und die Viskosität nimmt auch ab, wenn es während des Gebrauchs nicht gereinigt wird. Die Lebensdauer ist kurz, bis zu 1000-2000 Mal, und der Preis ist relativ hoch.

3. Magnethalterung

Spezielles hochtemperaturbeständiges (350 ℃) Stahlblech zur Verstärkung der Magnetisierungsbehandlung, um einen "Dauermagneten" im Reflow-Schweißverfahren zu gewährleisten, gute Elastizität, gute Ebenheit, keine Verformung bei hohen Temperaturen.

Da das mit verstärkter Magnetisierung behandelte Stahlblech die Oberfläche von FPC flach gedrückt hat, kann FPC vermeiden, dass es während des Reflow-Schweißens durch Reflow-Schweißwind gesprengt wird, um eine stabile Schweißqualität sicherzustellen und die qualifizierte Rate von FPCA-Fertigprodukten zu verbessern. Solange nicht menschengemachte Schäden und Unfallschäden dauerhaft genutzt werden können, lange Lebensdauer. Die magnetische Befestigung bietet der FPC auch einen thermischen Schutz, ohne dass die FPC beim Entfernen der Platte beschädigt wird. Aber das Design der Magnethalterung ist komplex, der Stückpreis ist hoch und der Kostenvorteil wird in der Massenproduktion erzielt.

FPC-Montageproduktionsprozess

Wir nehmen eine gewöhnliche Trägerplatte als Beispiel, um die SMT-Schlüsselpunkte der FPC-Leiterplatte zu beschreiben. Wenn eine Kieselgel-Trägerplatte oder eine magnetische Halterung verwendet wird, ist die Fixierung von FPC ohne die Verwendung von Klebeband viel bequemer, während die technologischen Schlüsselpunkte von Drucken, SMT und Schweißen dieselben sind.

1. Die Befestigungsmethode der FPC-Leiterplatte

Vor der Durchführung von SMT muss die FPC-Leiterplatte zuerst präzise an der Trägerplatte befestigt werden. Insbesondere ist zu beachten, dass die Lagerzeit zwischen dem Fixieren der FPC-Leiterplatte auf der Trägerplatte und dem anschließenden Bedrucken, Montieren und Verschweißen so kurz wie möglich sein sollte.

Die Stützplatte ist in zwei Ausführungen erhältlich: mit oder ohne Positionierstift. Die Stützplatte ohne Positionierstift sollte mit der Positionierschablone mit Positionierstift verwendet werden. Bedecken Sie zuerst die Stützplatte auf dem Positionierungsstift der Schablone, sodass der Positionierungsstift durch das Positionierungsloch der Stützplatte freigelegt ist, und bedecken Sie die FPC nacheinander auf dem freigelegten Positionierungsstift. Anschließend wurde die Trägerplatte mit Klebeband fixiert und zum Bedrucken, Bekleben und Schweißen von der FPC-Positionierschablone getrennt. Auf der Trägerplatte sind mehrere Federpositionierstifte mit einer Länge von etwa 1,5 mm mit Positionsstiften befestigt. FPC können einzeln direkt auf die Federpositionierungsstifte der Stützplatte geklebt und dann mit Klebeband fixiert werden. Beim Druckvorgang kann der Federpositionierstift durch das Stahlgewebe vollständig in die Trägerplatte gedrückt werden, ohne dass die Druckwirkung beeinträchtigt wird.

Legen Sie zuerst die Stützplatte auf den Positionierstift der Schablone, sodass der Positionierstift durch das Positionierloch der Stützplatte freiliegt. Dann den FPC Stück für Stück auf den freigelegten Positionierstift decken und mit Klebeband fixieren. Trennen Sie dann die Trägerplatte von der Positionierungsschablone der FPC-Leiterplatte. Anschließend wird gedruckt, beklebt und verschweißt.

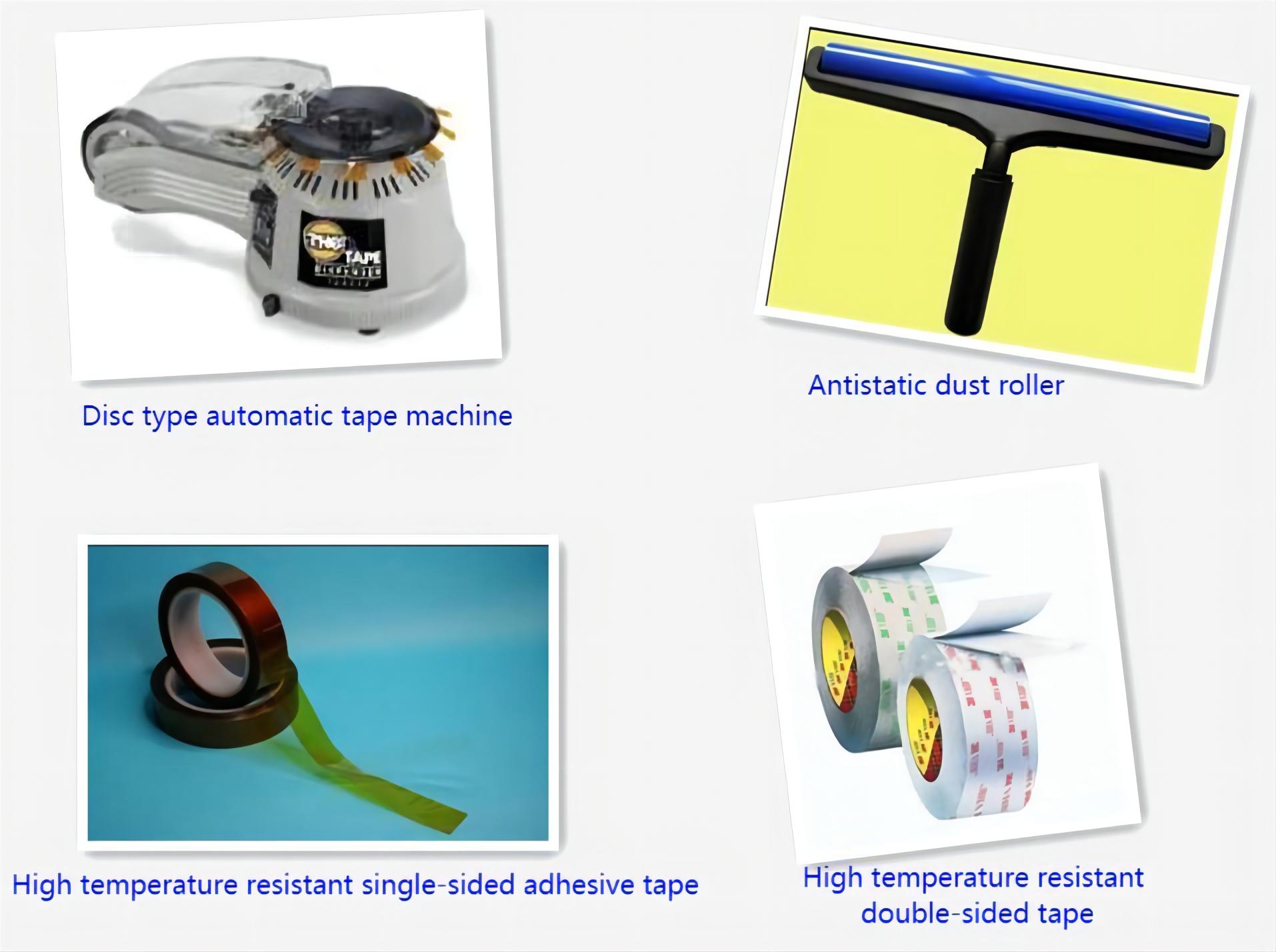

Methode Eins (einseitige Klebebandfixierung)

Die vier Seiten der FPC sollten mit dünnem, hochtemperaturbeständigem, einseitigem Klebeband auf der Trägerplatte befestigt werden, um zu verhindern, dass die FPC abweicht und sich verzieht. Die Viskosität des Klebebandes sollte moderat sein, es muss sich nach dem Reflow-Schweißen leicht abziehen lassen und es dürfen keine Klebereste auf der FPC zurückbleiben. Wenn die Verwendung einer automatischen Bandmaschine die Länge des gleichen Bandes schnell abschneiden kann, kann die Effizienz erheblich verbessert, Kosten gespart und Abfall vermieden werden.

Methode Zwei (doppelseitige Klebebandfixierung)

Hochtemperaturbeständiges doppelseitiges Klebeband wird zuerst mit der gleichen Wirkung wie eine Kieselgel-Trägerplatte auf die Trägerplatte geklebt, und dann wird FPC PCB auf die Trägerplatte geklebt. Es sollte besonders darauf geachtet werden, dass die Viskosität des Klebebandes nicht zu hoch ist, da es sonst leicht zum REISSEN von FPC kommt, wenn es nach dem Reflow-Schweißen abgezogen wird. Nach wiederholtem Durchlaufen des Ofens wird die Viskosität des doppelseitigen Klebebands allmählich niedrig, und die Viskosität ist so niedrig, dass FPC nicht zuverlässig fixiert werden kann, so dass es sofort ersetzt werden muss.

Diese Station ist die Schlüsselstation, um ein Verschmieren der FPC zu verhindern, daher müssen Fingermanschetten getragen werden. Vor der Wiederverwendung der Stützplatte sollte diese ordnungsgemäß gereinigt werden, was mit einem in Reinigungsmittel getauchten Vliestuch oder mit einer antistatischen Staubrolle zum Entfernen von Staub, Zinnperlen und anderen Fremdkörpern von der Oberfläche gereinigt werden kann. Wenden Sie beim Entfernen des FPC nicht zu viel Kraft an. FPC ist zerbrechlich und es entstehen leicht Falten und Brüche.

2. Lötpastendruck von FPC-Leiterplatten

Da die Trägerplatte mit FPC-Leiterplatte beladen ist, macht das hochtemperaturbeständige Klebeband, das zum Positionieren auf der FPC-Leiterplatte verwendet wird, ihre Ebene inkonsistent. Daher kann die Druckoberfläche von FPC-Leiterplatten nicht so flach wie Leiterplatten und die Dicke der gleichen Härte sein, daher ist es nicht geeignet, Metallschaber zu verwenden, und sollte die Härte von 80-90 Grad eines Polyurethanschabers verwenden.

3. FPC-Leiterplatte SMT

Entsprechend den Eigenschaften des Produkts, der Anzahl der Komponenten und der Effizienz der SMT-, Mittel- und Hochgeschwindigkeits-SMT-Maschine kann für die Montage verwendet werden. Da auf jeder FPC-Leiterplatte eine optische Markierung zur Positionierung vorhanden ist, unterscheidet sich die SMD-Montage auf einer FPC-Leiterplatte nicht wesentlich von der auf einer Leiterplatte. Es ist zu beachten, dass die FPC-Leiterplatte zwar auf der Platine befestigt ist, ihre Oberfläche jedoch nicht so flach sein kann wie eine PCB-Hartplatine. Es wird sicherlich lokale Lücken zwischen der FPC-Leiterplatte und der Platine geben. Daher müssen die Fallhöhe und der Blasdruck der Düse genau eingestellt werden, und die Bewegungsgeschwindigkeit der Düse muss reduziert werden.

4. Reflow-Schweißen von FPC-Leiterplatten

Der obligatorische Heißluftkonvektions-Infrarot-Reflow-Ofen sollte verwendet werden, damit sich die Temperatur auf der FPC-Leiterplatte gleichmäßiger ändern und das Auftreten von schlechtem Schweißen reduzieren kann. Wenn es sich um die Verwendung von einseitigem Klebeband handelt, da nur die vier Seiten des FPC befestigt werden können, ist der mittlere Teil aufgrund der Verformung im Heißluftzustand leicht zu kippen, Zinnschmelze (hohe Temperatur

Unter dem flüssigen Zinn) fließt und erzeugt leeres Schweißen, Schweißen, Zinnperlen, so dass die Prozessfehlerrate höher ist.

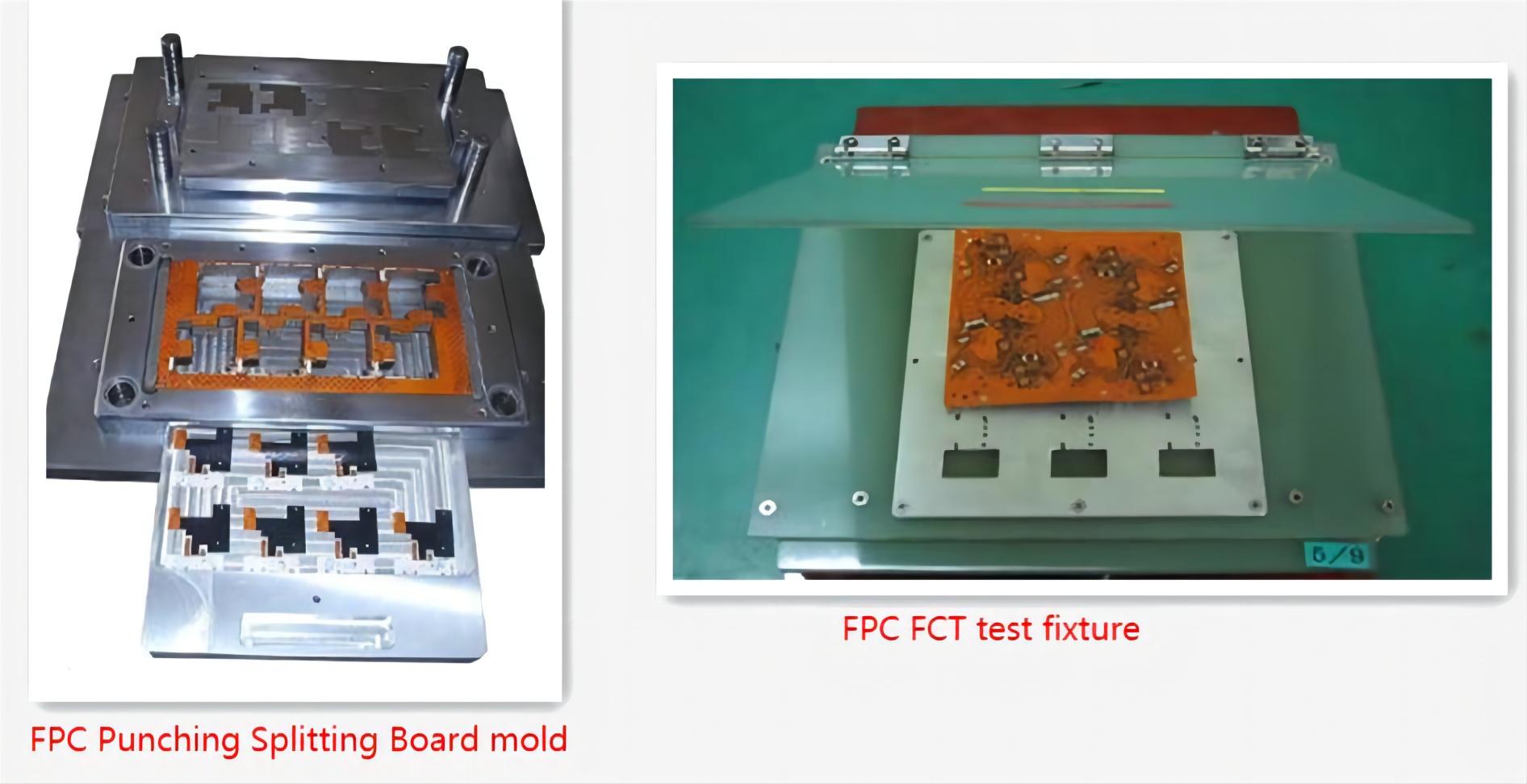

5. FPC-Inspektion, Prüfung und Splitting Board

Da die Trägerplatte im Ofen Wärme absorbiert, insbesondere die Aluminium-Trägerplatte, ist die Temperatur relativ hoch, wenn sie aus dem Ofen kommt, daher ist es besser, einen Zwangslüfter an der Ofenöffnung hinzuzufügen, um eine schnelle Abkühlung zu unterstützen. Beim Abnehmen der fertiggestellten geschweißten FPC von der Trägerplatte sollte die Kraft gleichmäßig sein, und es sollte keine Gewalt angewendet werden, um zu verhindern, dass die FPC reißt oder zerknittert.

Die entfernte FPC wird zur Sichtprüfung unter ein mehr als fünffaches Vergrößerungsglas gelegt, wobei der Schwerpunkt auf der Oberfläche von Restkleber, Verfärbung, Goldfingern mit Zinn, Zinnperlen, IC-Pin-Leerschweißen und Schweißen liegt. FPC ist im Allgemeinen nicht für die AOI-Inspektion geeignet, da die Oberfläche von FPC möglicherweise nicht sehr glatt ist, was zu einer hohen Fehleinschätzungsrate von AOI führt. FPC kann jedoch ICT- und FCT-Tests mit Hilfe einer speziellen Testvorrichtung durchführen.

Da FPC hauptsächlich aus mehreren einzelnen PCS in Form von Array-Spleißen besteht, sollte das Splitting PCB Board vor dem TESTEN von ICT und FCT durchgeführt werden. Obwohl Messer, Scheren und andere Werkzeuge auch verwendet werden können, um den Vorgang des Trennens von Leiterplatten abzuschließen. Allerdings sind die Betriebseffizienz und -qualität gering und die Ausschussrate hoch. Für die Massenproduktion von unregelmäßigen FPC wird empfohlen, spezielle FPC-Stanzformen für Spaltplatten zum Stanzen und Spalten herzustellen, die die Arbeitseffizienz erheblich verbessern können. Unterdessen sind die Kanten von FPC sauber und schön, und die beim Stanzen und Schneiden der Platte erzeugte innere Spannung ist gering, wodurch Zinnrisse an Lötstellen wirksam vermieden werden können.

Einer der wichtigsten Punkte der SMD-Montage auf FPC ist die Fixierung von FPC. Erstens wirkt sich die Qualität der Fixierung direkt auf die Qualität der Montage aus.

Als nächstes geht es um die Auswahl der Lotpaste, das Drucken und das Reflow-Löten. Bei guter FPC-Fixierung kann man sagen, dass mehr als 70 % der Fehler durch unsachgemäße Einstellung der Prozessparameter verursacht werden.

Daher sollten die Prozessparameter gemäß den Unterschieden von FPC, SMD-Komponenten, Wärmeabsorption der Trägerplatte, Eigenschaften der ausgewählten Lötpaste und Eigenschaften der Geräteparameter bestimmt werden. Darüber hinaus sollte der Produktionsprozess durch dynamische Steuerung gesteuert werden, anormale Situationen sollten rechtzeitig gefunden werden, eine korrekte Beurteilung sollte vorgenommen werden und die erforderlichen Maßnahmen sollten ergriffen werden. Um die SMT-Produktionsfehlerrate innerhalb von 10-50 PPM zu kontrollieren.