Greathome bietet seinen Kunden eine qualitativ hochwertige und kostengünstige Lösung für die Leiterplattenmontage aus einer Hand. Unser vollständiger schlüsselfertiger Service umfasst Leiterplattendesign und -layout, Leiterplattenproduktion, Komponentenbeschaffung, Leiterplattenmontage, konforme Beschichtung, Softwareentwicklung, Gehäusedesign und -entwicklung, Funktionstests und mechanische Montage/Gehäusebau. Ganz gleich, ob Sie elektronische Baugruppen, Hardware- oder Embedded-Software-Design, PCB-Lieferung, PCB-Layout, Pre-Compliance-EMV-Tests oder eine beliebige Kombination der oben genannten benötigen, wir sind in der Lage, Ihre Ideen auf der Grundlage von ISO9001-zertifiziert und IPC-A- 600 & IPC-A-610 konforme Produktionsanlagen.

Wenn Sie einen zuverlässigen Partner für die Leiterplattenbestückung in China suchen, zögern Sie bitte nicht, uns zu kontaktieren.

1. Kostenloser DFM-Check

Wir bieten unseren Kunden eine kostenlose DFM-Fertigungsprüfung für Leiterplatten mit dem Ziel, das Konstruktions- und Herstellungsprinzip sowie die Prozess- und Gerätegenauigkeit von Produkten zu optimieren. Dadurch wird das Produktherstellungsrisiko erheblich vermieden, da viele schlechte Artikel vor der Massenproduktion oder der Proofing-Phase freigelegt und optimiert werden können.

Wie zum Beispiel:

- DFM-Checkliste für die Leiterplattenherstellung.

- Dokumentversion und Datum der letzten Aktualisierung.

- Verfahren: Blei/bleifrei.

- Eindeutige Komponentenplatznummer und Siebdruck.

- Stückliste mit Herstellermarke und Teilenummer, Beschreibung und Positionsnummer der Komponente.

- Bestätigen Sie den PCB-Herstellungsprozess: Material, PCB-Dicke, Kupferdicke, Schichtnummer, Oberflächenbehandlung, Siebdruckfarbe und Spezialverfahren.

- Angemessene PCB-Layer- und PCB-Array-Methode.

- Stellen Sie die korrekten Einfügedateien zur Verfügung, um die Schablone für SMT zu erstellen.

- Perfektes Programm zum Brennen und Funktionstesten von Programmen.

- Übersichtliche Montageanleitung und Diagramm für das fertige Produkt.

- Andere spezielle Prozessanforderungen.

- BOM-Materialabgleichstest mit PCB-Pad (z. B. wird die BOM oft nicht rechtzeitig im Prozess der Designänderung durch Kundeningenieure aktualisiert, was zum Kauf falscher Materialien führt).

- Bewerten Sie den Herstellungsprozess von Leiterplatten, einschließlich, aber nicht beschränkt auf: Verarbeitungsreihenfolge, Schablonen-Trepaning-Einstellung, Vorschubrichtung und Herstellung der Stützplatte (oder des Trägers), Analyse des wärmeabsorbierenden Pads und der umgebenden Komponenten, Feuchtigkeitssensor/Wärmeelementkomponentenschutz, PCBA Testschema und Erkennungsrate, Testproduktionsmenge und Testproduktionsbericht usw.

2. Kaufen Sie elektronische Komponenten

1). Warum die Beschaffung elektronischer Komponenten auslagern?

Da die industrielle Arbeitsteilung immer weiter verfeinert wird, straffen immer mehr Forschungs- und Entwicklungsunternehmen für elektronische Produkte ihre Organisationsstruktur, weisen begrenzte Ressourcen für Forschung und Entwicklung und Vertrieb zu, die die beiden Kernkompetenzen der Wettbewerbsfähigkeit sind, um die mühsame Produktion auszulagern und Fertigungsverbindungen. In diesem Trend wird die Nachfrage nach Lohn- und Materialverträgen von PCBA zwangsläufig steigen.

Kunden müssen nur Designdokumente für Elektronikhersteller bereitstellen, um elektronische Komponenten zu kaufen und den PCBA-Produktions- und Herstellungsprozess gemäß den Designanforderungen abzuschließen. Durch diese Art der Lohn- und Materialkontraktierung können kundeneigene Personalkosten für Materialbeschaffung, -prüfung und -lagerung sowie die Kosten für träge Materialien eingespart werden. Insgesamt werden die Gesamtkosten der Kundenunternehmen eingespart und die Umsatzeffizienz von Finanzen und Produkten verbessert.

2). Wie stellen wir sicher, dass elektronische Komponenten über echte Kanäle gekauft werden?

Wir verfügen über ein perfektes Lieferkettenmanagementsystem, strenge Audits und Zertifizierungen aller Lieferanten, Muster und die Anerkennung von Kleinserienspezifikationen, um die Qualifikation der Lieferanten sicherzustellen. Darüber hinaus sind wir mit einem leistungsstarken IQC-Materialeingangsprüfmechanismus, einer AQL-Standardprüfung für alle Kernkomponenten und professionellen Prüflabors und -geräten ausgestattet.

3). Unsere Vorteile beim Einkauf elektronischer Bauteile

Der Kauf von elektronischen Komponenten wird durch zwei Faktoren bestimmt: Preis und Lieferkontinuität. Wir können den Preisvorteil der zentralen Beschaffung voll ausspielen und mit Originalfabriken und Agenten zusammenarbeiten. Die etablierte fast 10-jährige kooperative Beziehung kann die Prioritätsgarantie für kontinuierliche Lieferung und originale technische Unterstützung der Fabrik erhalten, die mit der Beschaffung eines einzelnen Unternehmens nicht zu vergleichen ist. Kundenunternehmen kaufen bei verschiedenen Online-Händlern ein, die die gleichbleibende Qualität nicht gewährleisten und keinen besseren Preis haben können.

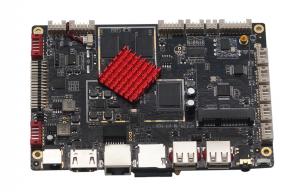

3. SMT-Verarbeitung (Surface Mounting Technology) .

Das Unternehmen Greathome bietet High-End-SMT-Verarbeitungsdienste für alle Kunden, ausgestattet mit vier automatischen Hochgeschwindigkeits-SMT-Produktionslinien, einer automatischen Platinenmontagemaschine, einer automatischen Lötpastendruckmaschine, einem SPI-Lötpastendickendetektor, Mehrtemperaturzonen-Reflow-Schweißen und AOI-Optik Erkennungsgeräte, Röntgeninspektionsmaschine, Backmaschine, Schablonenreinigungsmaschine usw. Langfristig für in- und ausländische börsennotierte Unternehmen und Konzernkunden zur Bereitstellung von Verarbeitungs- und Fertigungsdienstleistungen. Das Unternehmen hat das Qualitätsmanagementsystem ISO9001:2015, die Automobilelektronik-Zertifizierung IATF16949 usw. bestanden und unterstützt die Montage von 0201-Komponenten, 0,4-mm-Pitch-BGA, QFN und anderen elektronischen Präzisionskomponenten.

Unsere SMT-Bearbeitungsvorteile:

1). Qualitätsteam mit mehr als 15 Personen, kontrolliert effektiv die IQC-Materialeingangskontrolle, die IPQC-Prozessinspektion, die OQA-Fabrikinspektion und andere wichtige Prozessverbindungen;

2). Ausgestattet mit einem Team von mehr als 10 Elektronikingenieuren, unterbreiten Sie konstruktive Vorschläge zur Verbesserung der DFM-Fertigungsprüfung und des Engineering-Prozesses im Produktionsprozess und verbessern Sie effektiv die Produktqualität und Produktionseffizienz.

3). Das Unternehmen implementiert den Quick-Response-Mechanismus, bei dem professionelle Vertriebsmitarbeiter Kunden kontaktieren und innerhalb von 1 Stunde auf ungewöhnliche Situationen reagieren können.

4). Implementieren Sie MES-Kanban für elektronische Informationen, überwachen Sie effektiv den PMC-Produktionsplanungsprozess und stellen Sie den Liefertermin sicher.

5). Verwenden Sie ESD-Statikschutz-Perlenbaumwolle oder elektrostatische Beutel für eine sichere Verpackung, um die Sicherheit der Produkte während des Transports zu gewährleisten.

Wettbewerbsfähige Preise für die SMT-Verarbeitung

Die Angebotsfreigabe erfolgt grundsätzlich auf Basis der Stückliste und der GERBER-Dateien des Kunden. Bei besonderen Prozessanforderungen wie z. B. Handschweißen wird der Preis gesondert berechnet, wobei die einmaligen Kosten für die Wellenschweißvorrichtung und das zugehörige Fahrzeug nicht enthalten sind.

Normale Lieferzeit für SMT-Verarbeitung

Unter normalen Bedingungen wird die SMT-Verarbeitung innerhalb von 1 Woche versandt (Muster oder Kleinserien-Testproduktion, wir können frühestens in 3-5 Werktagen liefern, und je nach Bestellmenge können wir in Chargen nach Kundenwunsch liefern) , ohne nationale Feiertage.

Wie können Sie bei der SMT-Verarbeitung mit uns zusammenarbeiten?

Sie müssen uns nur die Stücklistenliste, GERBER-Dateien und Komponentenkoordinatendateien relevanter Projekte zur Angebotserstellung zusenden.

Nachdem der Preis bestätigt wurde, können wir mit der Herstellung von Leiterplatten beginnen und Komponenten gemäß der Stücklistenliste kaufen und dann mit der SMT-Verarbeitung fortfahren. Es ist auch in Ordnung, wenn Sie uns einige elektronische Komponenten zur Verfügung stellen, die für dieses Projekt geeignet sind (z. B. einige ICs oder passive Komponenten, die in China äußerst schwer zu kaufen sind). Nach Erhalt führen wir eine Überprüfung und Lagerverwaltung durch und beginnen dann relevant SMT-Verarbeitung.

Greathome besteht immer darauf, jeden SMT-Prozess sorgfältig zu kontrollieren und dem Fachmann Vertrauen zu schenken.

4. DIP-Verarbeitung (Dual Inline Package).

Unsere DIP-Verarbeitungsfähigkeit:

- Alle Plug-in-Komponenten werden mithilfe von AOI auf Fehler, Auslassungen und falsche Platzierung von Komponenten getestet, um die Erfolgsrate der DIP-Verarbeitung streng zu kontrollieren.

- Erfahrene Löthände mit strenger Ausbildung können die Schweißgeschwindigkeit und -qualität kontrollieren.

- Je nach Produktionsstatus der Leiterplattenbestückung sollte ein temporärer Lagerbereich mit unabhängiger Kennzeichnung um den Zugdraht herum eingerichtet werden, z QS-Inspektionsbereich usw., um das Auftreten von gemischten Brettern zu vermeiden.

- Strenge IPQC- und QA-LOT-Stichprobeninspektionsstandards, um die Zuverlässigkeit der DIP-Verarbeitung sicherzustellen.

Unsere Liste der DIP-Verarbeitungsgeräte lautet wie folgt:

DIP-Produktionslinien x 2 Sätze.

AOI-Ausrüstung (zur Überprüfung des DIP): Überprüfen Sie Plug-in-Komponenten und Lötstellen auf Defekte.

Wellenlöten x 2 Sätze.

Hinterer Schweißzugdraht x 36 Station.

Brettwaschmaschine x 1 Set

Die DIP-Verarbeitung ist ein Teil des elektronischen PCBA-Verarbeitungsprozesses, manuelle Arbeit ist relativ mehr, für höhere Managementanforderungen.

Unser Unternehmen durch die Implementierung eines Satzes perfekter Qualitätsmanagementsysteme (ISO9001: 2015, IATF16949) und ausgestattet mit sich ständig verbessernden Automatisierungsgeräten (wie automatische Trennplattenmaschine, automatische Ausgabemaschine, automatische Punktschweißmaschine usw.), Arbeitsvorrichtung , so dass unsere DIP-Verarbeitungsdienstkonsistenz und -zuverlässigkeit sehr hoch ist, gewinnen Kundenlob.

5. PCBA-Tests

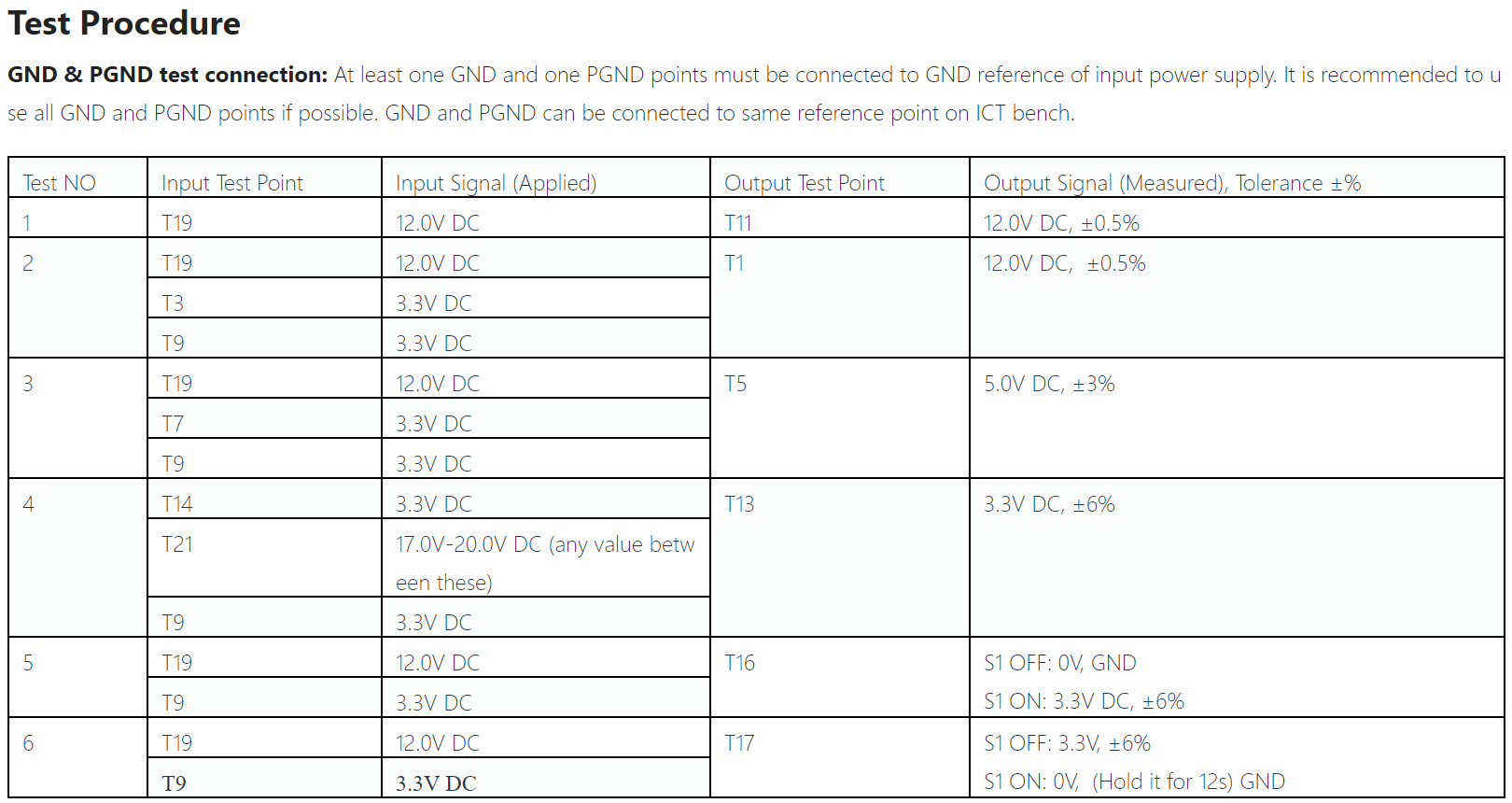

Der PCBA-Test bezieht sich auf die elektrische Leitfähigkeit einer mit elektronischen Komponenten bestückten PCBA-Leiterplatte und die Erkennung auf der Grundlage von Eingangs- und Ausgangswerten.

Beim Design von Leiterplatten gibt es numerische Beziehungen zwischen verschiedenen Testpunkten wie Spannung und Strom. Es ist notwendig, professionelle Testgeräte oder den manuellen Betrieb eines Multimeters zu verwenden, um die Testpunkte zu testen, um zu überprüfen, ob die tatsächliche PCBA-Platine die Designanforderungen erfüllt.

Der PCBA-Test ist ein wichtiger Schritt, um die Qualität der Produktion und Lieferung sicherzustellen. Die FCT-Testvorrichtung wird gemäß den von Kunden entworfenen Testpunkten, Verfahren und Schritten hergestellt, und dann wird die PCBA-Platine auf dem FCT-Testgestell platziert, um den Test abzuschließen.

PCBA-Testprinzip

Verbinden Sie den Testpunkt auf der PCBA-Platine durch das FCT-Testrack, um einen vollständigen Kanal zu bilden, und verbinden Sie dann den Computer und das Programmiergerät, um das MCU-Programm hochzuladen. Wenn das MCU-Programm die Eingabeaktionen des Benutzers erfasst (z. B. langes Drücken des Schalters für 3 Sekunden), steuert es nach der Berechnung das Ein- und Ausschalten des Schaltkreises daneben (z. B. LED-Blinken) oder treibt den Motor zum Drehen an. usw.

Durch Beobachten der Spannungs- und Stromwerte zwischen den Testpunkten auf dem FCT-Testrack und Verifizieren, ob diese Eingangs- und Ausgangsaktionen mit dem Design übereinstimmen, ist der Test der gesamten PCBA-Platine abgeschlossen.

PCBA-Prüfvorrichtung

Die Verarbeitung von PCBA-Platinen für die Massenproduktion muss getestet werden, und Testhalterungen werden normalerweise hergestellt, um ein effizientes PCBA-Testen zu erleichtern. PCBA-Halterungen funktionieren durch Verbinden von Testhülsen mit den Testpunkten der PCB, so dass, wenn sie mit Strom versorgt werden, Schlüsseldaten wie Spannung und Strom in der Schaltung auf dem Anzeigebildschirm der Testvorrichtung angezeigt werden können, um den Zweck schnell zu erreichen Erkennung.

Wenn der Kunde Leiterplatten entwirft, berücksichtigt der Ingenieur seinen Testplan, reserviert PCB-Testpunkte und stellt dem Hersteller ein professionelles Testdokument oder einen Testplan aus.

Unser Unternehmen kann PCBA-Prüfvorrichtungen gemäß dem Prüfplan des Kunden selbst herstellen. (ausgestattet mit Graviermaschine und Montagetechniker für Testgestelle).

Das Folgende ist beispielsweise ein PCBA-Testplan für einen europäischen Kunden.

PCBA-Testfälle

PCBA-Testtypen sind wie folgt:

ICT-Test (In-Circuit-Test): Testet hauptsächlich die Spannungs-/Stromdaten des Testpunkts, nachdem die PCB mit Strom versorgt wurde, und umfasst nicht den Test von Funktionstasten oder Eingang und Ausgang.

FCT-Test (Funktionstest): Es ist notwendig, das geschriebene MCU-Programm zuerst über einen Programmierer (wie ST-Link, JTAG) in den PROGRAMM-IC zu brennen, um den entsprechenden Funktionstest durchzuführen.

Beispielsweise leuchtet nach dem Drücken der Taste die LED auf; Drücken Sie gleichzeitig zwei Tasten, um die Werkseinstellungen wiederherzustellen usw. Ob alle Funktionstests durchgeführt werden können, muss natürlich davon ausgehen, dass die Leiterplattenschweißung in Ordnung ist und die Leitung leitend ist, sonst ist dies nicht zu erreichen.

Einbrenntest: Für die gebrannte und FCT- bestandene PCBA-Platine wird eine lange Zeit periodischer analoger Benutzereingaben und -ausgaben durchgeführt, um ihre Haltbarkeit und Schweißzuverlässigkeit zu testen. In besonderen Fällen muss die PCBA-Platine auch einer bestimmten Temperatur- und Feuchtigkeitsumgebung ausgesetzt werden.

PCBA-Tests sind ein wesentliches und wichtiges Glied in der gesamten Lieferkette der PCBA-Fertigung, die die Qualität von PCBA-Produkten anhand der endgültigen Datenergebnisse steuert. Im standardisierten Design- und Fertigungsmanagement muss empfohlen werden, PCBA-Tests zu berücksichtigen und umzusetzen.

6. Einbrenntest _

Wir können Kundenprodukte mit Burn-in-Tests ausstatten, um die Stabilität und Zuverlässigkeit von Produkten in bestimmten Umgebungen zu testen. Gemäß den Designanforderungen des Kunden wird das Produkt bestimmten Temperatur- und Feuchtigkeitsbedingungen ausgesetzt, kontinuierliche Simulationsarbeiten von 72 Stunden bis 7 Tagen (gelegentlich kontinuierlicher Ein- und Ausschlagtest), Aufzeichnung von Leistungsdaten, Rückwärtsproduktionsprozess zur Verbesserung. Burn-in-Test bezieht sich normalerweise auf elektrische Leistungstests, ähnliche Tests sind Falltest, Vibrationstest, Salzsprühtest usw. Für einige Tests, die nicht im Werk durchgeführt werden können, kann das China Electronics Laboratory (kooperative Organisation) mit der Durchführung beauftragt werden Tests von Drittanbietern.

- Umfangreiche Erfahrung in Burn-in-Tests.

- Das PCBA-Motherboard des medizinischen Blutzuckermessgerätes führt bis zu 500 simulierte Tests bei normaler Einbrenntemperatur durch und hält etwa 48 Stunden.

- Hauptplatine der Traffic Intelligence HD-Kamera Einbrenntest: Temperatur 60 Grad Celsius, Luftfeuchtigkeit 70 %, 72 Stunden.

- Temperatur-Burn-in des Controllers der Solarenergiespeicherausrüstung: Es dauert 3 Lade- und Entladezyklen, und die Burn-in-Zeit beträgt 24 Stunden.

- Controller für Schweinestallumgebung Burn-in bei Raumtemperatur: kontinuierliche Steuerung und Netzwerkkommunikation, Burn-in-Zeit 24 Stunden.

7. Schutzbeschichtung für PCBA

Conformal Coating ist eine speziell formulierte Beschichtung, die zum Schutz von Leiterplatten und der zugehörigen Ausrüstung vor Umwelterosion verwendet wird. Conformal Coating hat eine gute Beständigkeit bei hohen und niedrigen Temperaturen; Es härtet zu einer Schicht aus transparentem Schutzfilm mit überlegener Isolierung, Feuchtigkeit, Leckage, Stoß, Staub, Korrosion, Alterung, Koronabeständigkeit und anderen Eigenschaften aus.

Die Conformal Coating-Verarbeitung wird im PCBA-Verarbeitungsprozess konfiguriert, um die Anforderungen von Kundenprodukten für Umweltanwendungen zu erfüllen. Unser Unternehmen ist mit einer professionellen Conformal Coating-Produktionslinie ausgestattet, einschließlich 2 Sätzen von Conformal Coating-Geräten, UV-Erkennung, Backen und anderem automatischen One-Stop-Modus. Wenn Ihre PCBA-Platine Anforderungen an Temperatur und Feuchtigkeit, Haltbarkeit, Isolierung, Wasser- und Staubdichtigkeit hat, werden wir Sie von ganzem Herzen bedienen!

Vorteile der Conformal Coating-Verarbeitung

Üblicherweise kommt es zu schlechter Konsistenz, Qualitätsmängeln (z. B. Eindringen von Schutzlack in LCD-Bildschirm und Sockel), ungleichmäßiger Dicke, Verfälschung des Schutzlacks und Verunreinigungen. Durch den Einsatz einer professionellen Conformal Coating-Produktionslinie können diese Mängel effektiv vermieden werden, mit hoher Geschwindigkeit, hoher Zuverlässigkeit, Einbrennhärtung aus einer Hand und anderen Vorteilen.

Unser Unternehmen ist mit einer Conformal Coating-Linie der inländischen bekannten Marke Andanda ausgestattet: iCoat3 + UV-Lampe + Backofen.

Die Arten der Conformal Coating-Verarbeitung, die wir unterstützen können:

- Große PCBA-Platine, z. B. 550 mm * 470 mm.

- Stellen Sie eine unterstützende PCBA-Platine bereit, um effektiv das gleichmäßige Kantensprühen sicherzustellen.

- Unterstützen Sie intensive, hochfliegende Komponenten des PCBA-Board-Sprühens.

- Fächerspritzen und Punktnadelspritzen können die Oberflächenanforderungen verschiedener Bauteile abdecken.

- Je nach Kundenwunsch können Sie auf bestimmte Komponenten wie Stecker, Antennen, WLAN-Module und Radiatoren verzichten.

- Unterstützt doppelseitiges Sprühen und Backen.

- Automatische Ausrüstung, die durchschnittliche Sprühzeit jeder Platte liegt innerhalb von 0,5 bis 3 Minuten.

- Unser Unternehmen ist mit professionellen technischen Ingenieuren ausgestattet, die den Anpassungsprozess sicherstellen, dass die gleichmäßige, hervorragende Wirkung der Plattenoberfläche sprüht.