Backdrill-PCB-Technologie: Ein Schlüsselfaktor für 5G-, Radar- und Serveranwendungen

Da die Nachfrage nach Hochgeschwindigkeits- und Hochfrequenzelektronik stetig wächst, ist die Bedeutung fortschrittlicher PCB-Fertigungstechniken wie Backdrill wichtiger denn je. Von 5G-Kommunikationssystemen über Fahrzeugradare bis hin zu Rechenzentrumsservern ist die Signalintegrität der Eckpfeiler der Leistung. Unter den vielen verfügbaren Hochfrequenztechniken spielt Backdrill eine entscheidende Rolle bei der Reduzierung von Signalreflexionen und der Gewährleistung einer konstanten Impedanz.

In diesem Blogbeitrag erläutern wir, was Backdrill-Technologie ist, warum sie wichtig ist und wie sie in den anspruchsvollsten Anwendungen von heute eingesetzt wird. Wir zeigen außerdem, wie die Greathome Group , ein führender Hersteller von PCB/FPC/PCBA, diese Technologie nutzt, um präzise und leistungsstarke elektronische Lösungen für diese wichtigen Branchen zu liefern.

Was ist Backdrill bei der Leiterplattenherstellung?

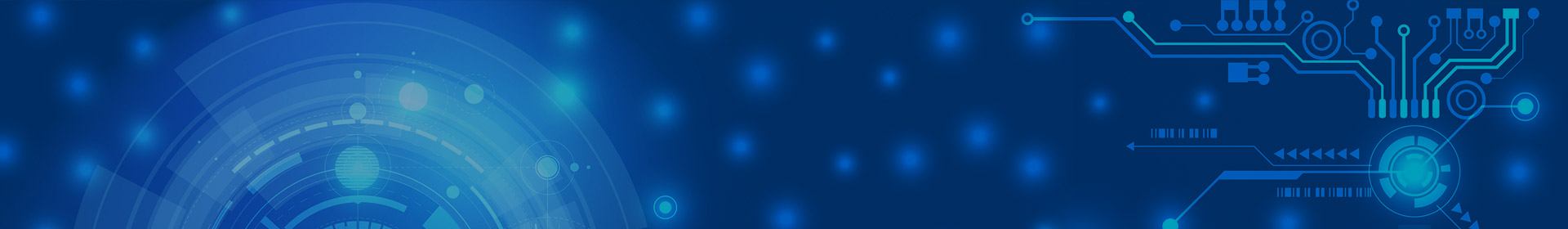

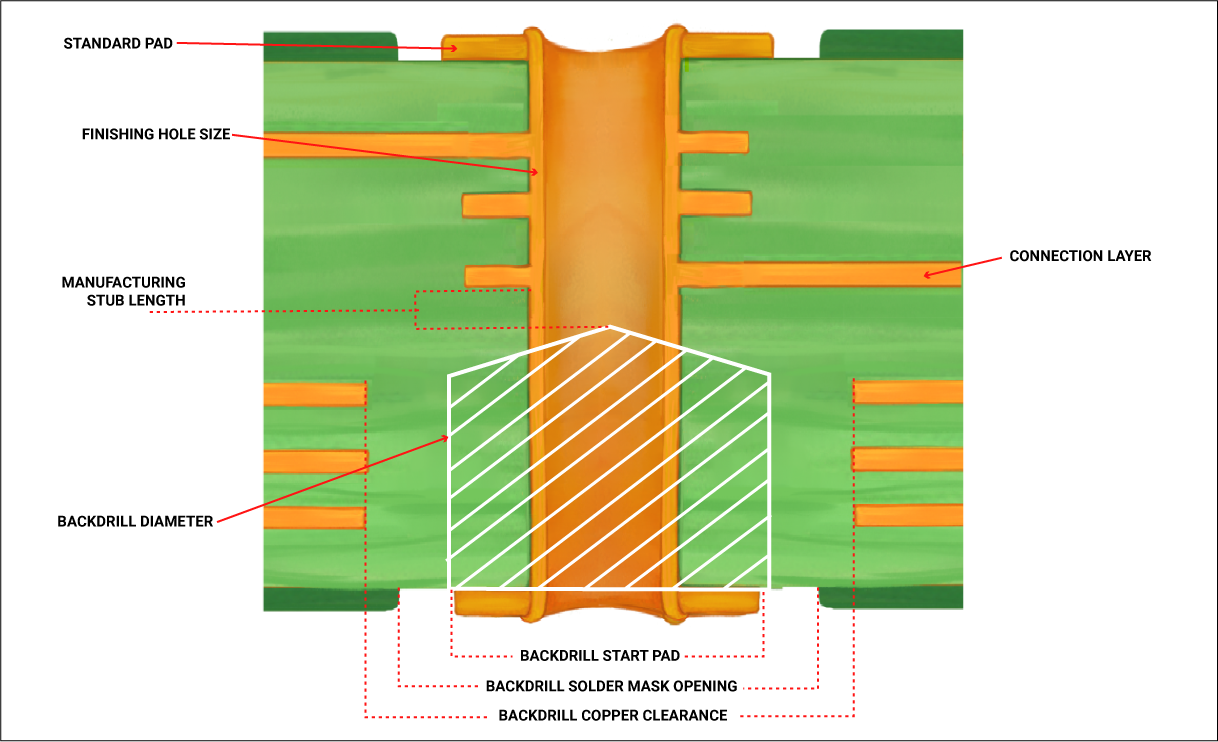

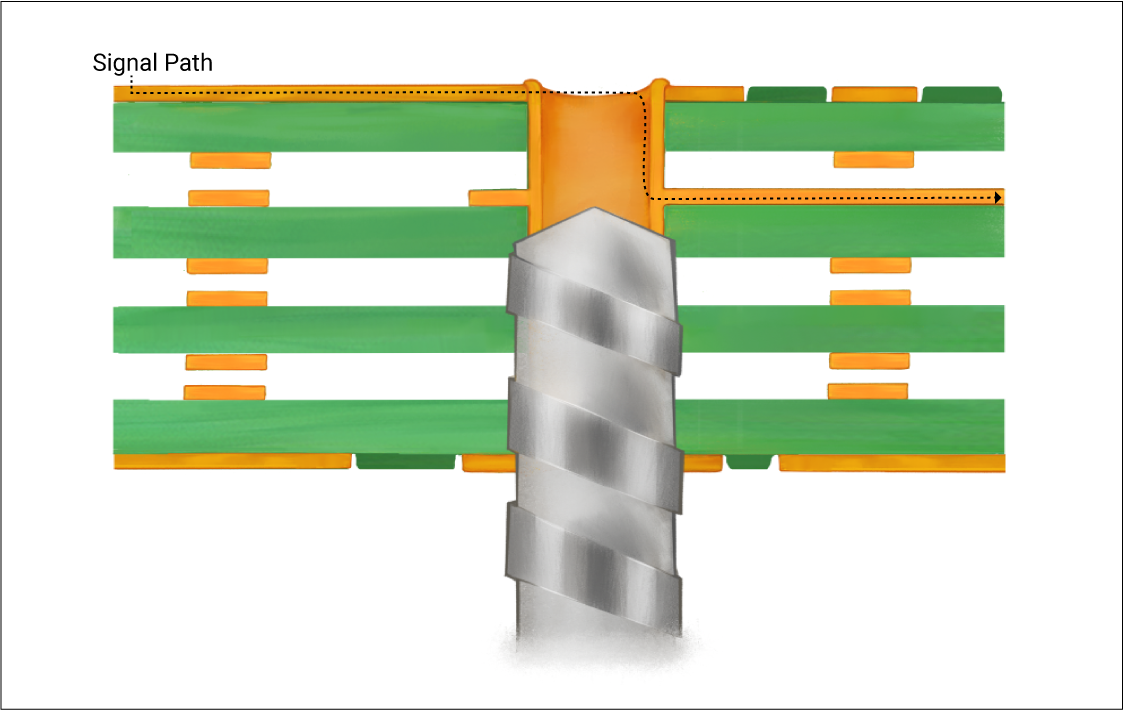

Backdrill ist ein mechanisches Bohrverfahren , mit dem der ungenutzte Teil einer durchkontaktierten Durchkontaktierung (PTH) in einer mehrlagigen Leiterplatte entfernt wird. Wenn Signale durch Durchkontaktierungen laufen, die über ihre vorgesehene Lagenverbindung hinausgehen, wirkt der übrig gebliebene Teil wie eine Antenne und verursacht Reflexionen, Signalverlust und erhöhtes Rauschen . Dies stellt bei Hochgeschwindigkeitsleiterplatten, insbesondere bei Frequenzen von 5 GHz oder mehr , ein erhebliches Problem dar.

Durch präzises „Rückbohren“ der Durchkontaktierung zum Entfernen dieses Stummels stellen die Hersteller sicher:

Minimale Signalreflexion

Verbesserte Impedanzkontrolle

Reduzierte elektromagnetische Störungen (EMI)

Niedrigere Bitfehlerraten (BER)

Das Rückbohren erfolgt normalerweise nach dem Via-Plattierungsprozess mithilfe von CNC- oder Laserbohrmaschinen mit extrem enger Tiefentoleranzkontrolle (±0,05 mm oder besser).

Warum ist Backdrill beim Hochfrequenz-PCB-Design so wichtig?

Bei Niederfrequenzdesigns beeinträchtigt Via-Stummel die Signalintegrität möglicherweise nicht wesentlich. In HF-, Mikrowellen- oder Ultra-High-Speed-Digitalumgebungen werden Stubs jedoch zu einem inakzeptablen Engpass. Aus diesen Gründen ist Backdrill unverzichtbar:

| Auswirkungen auf das Design | Ohne Backdrill | Mit Backdrill |

|---|---|---|

| Signalreflexion | Hoch | Minimal |

| Impedanzschwankung | Unvorhersehbar | Kontrolliert |

| Übersprechen | Wahrscheinlich | Stark reduziert |

| EMI | Erhöht | Abgesenkt |

| Hochgeschwindigkeitsverlust | Kritisch | Optimiert |

Backdrill wird häufig in HDI-Leiterplatten , Platinen mit hoher Lagenanzahl und Platinen mit kritischen Signalpfaden wie DDR6, PCIe Gen5/6 und mmWave-Antennen verwendet.

Anwendung 1: Backdrill in 5G-Kommunikationssystemen

5G und die Herausforderung der Signalintegrität

Da 5G sowohl im Sub-6-GHz- als auch im mmWave-Band (24–52 GHz) betrieben wird, reagiert die Signalintegrität äußerst empfindlich auf Designfehler. Jeder Via-Stub fungiert als Reflexionspunkt, der MIMO-Signale verzerren, die Bandbreite reduzieren oder die Synchronisierung stören kann.

Wo Backdrill in 5G-Leiterplatten verwendet wird:

Antennenmodule : Reduzieren die Auswirkungen von Stichleitungen auf HF-Zuleitungen

Beamforming-Arrays : Gewährleistet eine gleichmäßige Impedanz über alle Pfade hinweg

Backplanes : Entfernt unnötige Via-Tiefe, um die zeitliche Ausrichtung aufrechtzuerhalten

Greathomes Fähigkeit für 5G:

Bei der Greathome Group bieten wir:

Minimaler Bohrdurchmesser von 0,15 mm

CNC-gesteuerte Tiefentoleranz innerhalb von ±0,05 mm

Verifiziert durch TDR-Tests , AOI und Röntgenstrahlen für zuverlässige Signalkonsistenz

Unterstützung für fortschrittliche 5G-Materialien wie Rogers RO4350B und High-Tg FR-4

Wir bieten End-to-End-Support, vom RF-Stack-Up-Design bis zur kontrollierten Impedanzanpassung, sodass unsere Kunden die 5G-Hardware der nächsten Generation mit Zuversicht bauen können.

Anwendung 2: Backdrill in Automobil- und Millimeterwellenradarsystemen

Millimeterwellenradar-PCB-Design

Radarmodule für ADAS (Advanced Driver Assistance Systems) und autonome Fahrzeuge arbeiten typischerweise bei 24 GHz oder 77 GHz . Bei diesen Frequenzen kann selbst ein kleiner Via-Stub als Resonator wirken und das Richtverhalten und die Verstärkung der Antenne stören.

Vorteile von Backdrill in Radar-Leiterplatten:

Sauberere Antennenstrahlungsmuster

Verbessertes SNR (Signal-Rausch-Verhältnis)

Stabile Impedanz in Mikrostreifen- und Streifenleitungsdesigns

Einhaltung enger Formfaktoren und thermischer Einschränkungen

Die fortschrittliche PCB-Fertigung von Greathome unterstützt:

Materialien wie Arlon 85N , Megtron 6 und PTFE mit niedrigem Dk

Mehrstufiges Backdrilling für Radar-Frontend-Schichten

Genauigkeit der Schichtregistrierung für mmWave-Stack-Ups

AOI- und TDR-Tests zur Überprüfung der Radarkanalkonsistenz

Anwendung 3: Backdrill in Hochgeschwindigkeitsservern und Rechenzentren

Serverboards und Backdrill

Moderne Rechenzentren und Cloud-Infrastrukturen erfordern ultraschnelle Verbindungen wie:

PCIe Gen5 und Gen6

DDR5 und DDR6

25/50/100 Gbit/s Ethernet

Backdrill ist wichtig für:

Entfernen von Stummeln aus Verbindungsdurchkontaktierungen

Unterstützung der Klarheit des Augendiagramms

Sicherstellung einer stabilen Impedanz für Differenzialpaare

Anwendungsfall: Server-Backplanes mit hoher Dichte

Bei komplexen Server-Backplane-Designs müssen Hunderte von Hochgeschwindigkeits-Vias über 10–16 Lagen verlegt werden. Durch Backdrill werden ungenutzte Via-Längen entfernt und so Reflexionen reduziert, die sonst die Signalqualität beeinträchtigen würden.

Bei Greathome stellen wir sicher:

Backdrill-unterstützte Vias mit <0,1 mm Stub

Erweiterte CNC- und Laser-Backdrill-Integration

ENIG/OSP-Oberflächenveredelungsoptionen ohne Beeinträchtigung der Impedanz

100%-Inspektion mittels TDR, AOI und Röntgen

Herausforderungen bei der Backdrill-Leiterplattenherstellung (und wie wir sie überwinden)

| Technische Herausforderung | Warum es schwierig ist | Greathomes Lösung |

|---|---|---|

| Bohrtiefenkontrolle | Überbohren von Signalschichten muss vermieden werden | CNC/Laser mit Tiefenmapping |

| Stub-Identifikation | In Mehrschichtdesigns vergrabene Vias | CAD/Gerber Voranalyse |

| Bohrerverschleiß | Verursacht Bohrtiefenfehler | Routinemäßige Werkzeugüberwachung |

| Materialvariation | Unterschiedliche Dk/Df-Werte und thermische Reaktion | Benutzerdefinierte Parameteroptimierung |

| Signalintegritätsprüfung | Überprüfung der Auswirkungen in der realen Welt | Komplettpaket: TDR + AOI + Röntgen |

Designtipps: So bereiten Sie Backdrill in Ihrem PCB-Layout vor

Wenn Sie eine Leiterplatte entwerfen, die Backdrill erfordert, beachten Sie die folgenden Best Practices:

Markieren Sie Backdrill-Vias deutlich in Ihrem Layout-Tool und Ihrer Fertigungszeichnung.

Halten Sie die Stummellänge möglichst unter 10 mil .

Entwerfen Sie Ihren Via-Stapel so, dass die Anzahl der zu bohrenden Schichten minimiert wird.

Simulieren Sie Signalpfade mit TDR oder ähnlichen Tools, um kritische Stichleitungen zu identifizieren.

Wählen Sie die richtige Oberflächenbeschaffenheit – ENIG wird häufig für Signalpfade bevorzugt, während OSP für Masse- oder Sekundärschichten wirtschaftlicher sein kann.

Greathome Group: Ihr zuverlässiger Partner für Backdrill- und Hochfrequenz-Leiterplattenlösungen

Die Greathome Group verfügt über mehr als 15 Jahre Erfahrung in der Herstellung von Hochfrequenz-Leiterplatten. Unsere Anlagen unterstützen:

Bis zu 16-lagige Rigid-Flex-Leiterplatten

Kontrolle der Rückbohrtiefe auf ±0,05 mm

TDR-Impedanzprüfung an kritischen Netzen

CNC- und Laser-Backdrill-Ausrüstung

Unterstützung für PI, FR-4, PTFE, Rogers und andere Spezialmaterialien

Wir bedienen Branchen von 5G-Basisstationen und Radarmodulen bis hin zu Servern, KI-Beschleunigern und intelligenten Wearables.

Komplettlösung : Vom schematischen Entwurf bis zur Leiterplattenmontage und zum Gehäusebau bieten wir alles, was Sie brauchen, unter einem Dach.

Fallstudien aus der Praxis

Fall 1: 5G MIMO-Modul

Frequenz: 28 GHz

Schichten: 8L Rogers/FR4 Hybrid

Ergebnis: Backdrill reduzierte den Signalverlust um 42 %, TDR verifizierte Impedanz innerhalb von ±10 %

Fall 2: 77 GHz Automotive Radar

Stapelaufbau: 6L Arlon-basierte Platine mit hochpräzisem Mikrostreifen

Ergebnis: Verbesserter Antennengewinn um 3,2 dB; Signalabweichung unter 5 %

Fall 3: AI Server Accelerator Board

Schnittstelle: PCIe Gen6

Backdrill: Anwendung auf 48 Hochgeschwindigkeitsspuren

Ergebnis: 60 % Verbesserung der Augendiagramm-Offenheit; Jitter-Unterdrückung optimiert

Abschluss

Backdrill ist nicht nur eine fortschrittliche PCB-Option – es ist eine Notwendigkeit für moderne Hochgeschwindigkeits- und Hochfrequenzdesigns. Ob Sie mit 5G, Radar oder Serverhardware arbeiten: Das Entfernen von Via-Stubs verbessert die Leistung, reduziert elektromagnetische Störungen und verbessert die Signalintegrität.

Mit den fortschrittlichen Fähigkeiten der Greathome Group in den Bereichen Backdrill-Verarbeitung , Hochfrequenzmaterialien und Mehrschichtdesign sind wir gut aufgestellt, um Ihr zuverlässiger Partner für Elektronik der nächsten Generation zu sein.